++ Best Practice-Technologien ++ Drei große Trends im Fokus: Digitalisierung, Nachhaltigkeit und Individualisierung ++

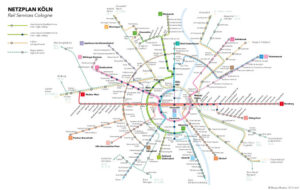

Ob es um vollständige Produktionslinien oder einzelne Prozessanlagen für Milchprodukte, Käse, Getränke und viskose Lebensmittel geht – aktuell sind Best Practice-Technologien gefragt, die sowohl Effizienz als auch Produktqualität gewährleisten. Gleichzeitig müssen diese Anlagen skalierbar und flexibel sein, um zukünftig auch neue Zutaten verarbeiten zu können. Im Vorfeld der Anuga FoodTec, die vom 19. bis 22. März 2024 in Köln stattfindet, wird deutlich: Die neueste Generation prozesstechnischer Anlagen zeichnet sich durch drei bedeutende Trends aus – Digitalisierung, Nachhaltigkeit und Individualisierung.

Die Lebensmittel- und Getränkeindustrie nachhaltig umzugestalten, war noch nie so dringend wie heute. Umso wichtiger ist es für die Produzenten, effiziente und flexible Anlagen einzusetzen, die dieser Aufgabe gerecht werden. Nicht zuletzt stehen auch eine konstant hohe Qualität der Lebensmittel und die Lebensmittelsicherheit im Fokus der Entwicklungen. „Weltweit sehen wir Innovationen ganz unterschiedlicher Art in der Prozesstechnologie. Diese Vielfalt spiegelt sich auf dem Kölner Messegelände an den Ständen der Aussteller wider“, sagt Matthias Schlüter, Director der Anuga FoodTec. Mehr als ein Drittel der rund 1.350 Aussteller aus dem In- und Ausland präsentieren Lösungen im Bereich Prozesstechnologie. Und die beginnen bereits beim Mischen – ein komplexer Prozess, der häufig am Beginn der Produktion steht.

Effizient bei jedem Produktionsschritt

Mischer sind die Arbeitspferde der Lebensmittelindustrie und für die Standardisierung von Produktmassen unerlässlich. Reichte vor 15 Jahren noch ein einfacher Chargenmischer aus, um Standardrezepturen mit wenigen Zutaten zu verarbeiten, hat sich die Situation grundlegend gewandelt. Der Markt ist heute so dynamisch wie nie zuvor. Hersteller wechseln mehrmals täglich die Rezepturen, um ihre Produktion an die veränderten Verbraucherwünsche anzupassen. Ein moderner Mischer muss diese Komplexität bewältigen können und in der Lage sein, diverse Rohstoffe gleichmäßig nass und trocken zu vermengen – und das, ohne den Prozess zu erschweren. Auf der Anuga FoodTec finden Besucher eine große Modellvielfalt, die sich an die jeweiligen Anforderungen anpassen lässt. Exemplarisch dafür stehen Trajektionsmischer. Durch den Einsatz programmierbarer Bahnkurven leiten sie die Scherkräfte über die Trägheit der Masse ein. Der Clou: Das im Prozessbehälter befindliche Gut verarbeitet sich schonend mit sich selbst, ganz ohne Rührwerkzeuge.

Hinter der Herstellung von Lebensmitteln steckt allerdings mehr als nur ein Prozessschritt. Flankiert werden die Rührer, Kneter, Mischer, Extruder, Homogenisatoren und Wärmetauscher auf dem Kölner Messegelände von einer Vielzahl digitaler Lösungen, die spezifisch auf die Prozesse abgestimmt sind und diese zu einer Gesamtlinie vernetzen. Rezeptur- und Batchmanagement-Software ermöglicht es, die Produktion vollautomatisiert zu planen und zu steuern. Dank zentraler Terminals lassen sich sämtliche Funktionen, wie etwa Drehzahlen, Vakuumwerte, Begasung oder die Geschwindigkeit der Fördersysteme, von einer Person überwachen und bedienen. Benutzerfreundliche Designs stellen eine prozesssichere und intuitive Bedienung sicher und sind auch eine Antwort auf den Fachkräftemangel in der Branche.

Digital und vernetzt auf ganzer Linie

Einen breiten Raum nimmt auf der Anuga FoodTec das Optimieren von Produktionsprozessen ein. Es sind vor allem die digitalen Technologien, die Einblicke in die Prozesse gewährleisten, die in der Vergangenheit so nicht verfügbar waren. Lebensmittelhersteller nutzen diese als Grundlage, um die eigene Produktion auf den neuesten Stand zu heben und das Miteinander aus Mensch, Maschine und Prozessen zu optimieren. Mit ihrem Portfolio setzen die Aussteller in Köln genau an dieser Stelle an – beispielsweise mit intelligenten Sensoren und webbasierten Prozessleitsystemen, die sich auch bei Bestandsanlagen nachrüsten lassen. Sie ermöglichen ein umfassendes Nachhaltigkeitsmanagement am zentralen Punkt der Anlagensteuerung.

So gelingt eine prozessübergreifende Automatisierung von der Rohstoffaufbereitung mit Mischen und Zerkleinern über die Verarbeitung mit Portionieren, Dosieren, Formen oder Extrudieren bis zu Optionen wie Greifen und Einlegen der Produkte in die Verpackung. Intelligente Zuführungen und eine präzise Sortierung sorgen im Anschluss dafür, dass die Produkte endverpackt werden und versandbereit sind. Mit einer solchen integrierten Komplettlösung durchlaufen die einzelnen Produktkomponenten für Fertiggerichte unterbrechungsfrei die Wäge- und Füllstationen und werden anschließend sauber in Schalen abgefüllt und versiegelt.

Schonende Verfahren für höhere Qualität

Lebensmittelhersteller stehen nicht nur vor der Herausforderung, die Effizienz ihrer Prozesse kontinuierlich zu verbessern. Gleichzeitig müssen sie die Haltbarkeit ihrer Produkte sowie deren Qualität gewährleisten. Vor diesem Hintergrund liegen die nicht-thermischen Haltbarmachungsverfahren weiterhin im Trend. Die Lösungen, die in Köln zu finden sind, werden unter dem Begriff „Minimal Processing“ gebündelt. Dazu zählt beispielsweise die Hochdruckpasteurisierung (HPP, High Pressure Processing). Sie ermöglicht die schonende Haltbarmachung von Lebensmitteln bei 6.000 bar, ohne Hitze oder Additive. Die Produkte werden direkt in der Endverpackung behandelt. Da keine hohen Temperaturen notwendig sind, bleiben die Produkte frisch und hochwertig. Das funktioniert für Vakuum- und Schutzgasverpackungen (MAP) ebenso wie bei PET-Flaschen.

Auch für gepulste elektrische Felder (Pulsed Electric Fields, PEF) ergeben sich immer wieder neue Anwendungsgebiete in der Lebensmittelverarbeitung. Bisher kommt die Technologie vor allem bei Gemüse und Obst zum Einsatz. Bei der Herstellung von Pommes frites ist die PEF-Vorbehandlung inzwischen zum Standard geworden. Im Ergebnis verbessert sie das Schnittbild, weniger Rohmaterial- und Stärkeverluste für die Hersteller sind die Folge. Das Verfahren lässt sich mit herkömmlichen Trocknungsmethoden wie Heißluft-, Gefrier-, Vakuum-, Mikrowellen- oder Infrarottrocknung kombinieren und steigert die Attraktivität der getrockneten Produkte – bei geringerem Wasser- und Energieverbrauch. Großes Potenzial verspricht die Technologie seit kurzem bei der Herstellung von Wein oder nativem Olivenöl. Das Prinzip der Elektroporation und der daraus resultierende Austritt von Zellsaft wird hier eingesetzt, um wertgebende Inhaltsstoffe zu extrahieren.

Die Zukunft der Lebensmittelproduktion

Vom 19. bis 22. März 2024 zeigt die Anuga FoodTec, welche Hebel Lebensmittelproduzenten nutzen können, um ihre Produktionsprozesse auf das nächste Level der Ressourceneffizienz und Produktqualität zu heben. Ergänzt wird das Ausstellungsprogramm durch hochkarätig besetzte Konferenzen, interaktive Foren, Podiumsdiskussionen und Vorträge, Sonderschauen, Guided Tours sowie der Preisverleihung des International FoodTec Award 2024. Auf der Main Stage Responsibility (Halle 9, B080/C081) und der Innovation Stage (Halle 5.2, C100/D119) geht es um Themen wie Automatisierung, Digitalisierung, Robotik, Nachhaltigkeit und Prozessoptimierung. „Dieser übergreifende Blick der Anuga FoodTec auf die Entwicklungen der Branche hilft dabei, die Investitionsentscheidungen für neue Technologien zu treffen“, so Matthias Schlüter. Die auf der Messe gezeigten Best-Practice-Technologien bieten Fachbesuchern hierzu wertvolle Anregungen.

Die Anuga FoodTec ist die führende internationale Zuliefermesse für die Lebensmittel- und Getränkeindustrie. Veranstaltet durch die Koelnmesse, findet die Messe vom 19. bis zum 22. März 2024 in Köln statt und stellt das Leitthema Responsibility in den Mittelpunkt. Fachlicher und ideeller Träger ist die DLG, Deutsche Landwirtschafts-Gesellschaft.

Text: www.anugafoodtec.de

Foto: Simon Kadula auf Unsplash