Schlechte Kühlwasserqualität kostet Betreibern bares Geld und zerstört Maschinen und Werkzeuge in der Spritzgussbranche

Im Spritzgussbereich begegnet man kaum Anwendern, die mit ihrer Wasserqualität zufrieden sind. Man muss aber auch wissen, dass besonders die halboffenen Kreise die Königsdisziplin der Wasseraufbereitung darstellen. Selbst durch die Aufbereitung der Werkzeuge kann man im Nachgang eine gute Wasserqualität im Kühlkreislauf negativ beeinflussen, wenn z.B. mit Phosphorsäure passiviert wird und Rest der hoch konzentrierten Säure nicht ordnungsgemäß aus der Form gespült werden. Diese Reste gelangen dann bei Inbetriebnahme der Form wieder in den großen Kreislauf und beeinflussen die Wasserqualität.

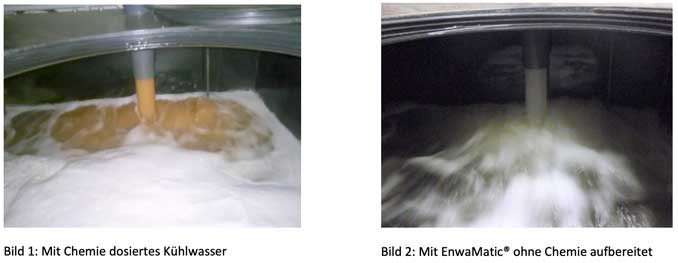

Für gute Produktionsergebnisse und geringe Servicekosten für die Spritzgusswerkzeuge ist eine dauerhaft hohe Wasserqualität erforderlich. Die Anwender müssen sicherstellen, dass sich keine Bakterien in ihren Kreisläufen bilden, die durch Biofilme die Kälteübertragung stören und Korrosion besonders an den Stahlformen ausgeschlossen ist. Gelingen beide Aufgaben, bleiben die Kosten für Service und Wartung von Maschinen und Formen überschaubar und die Produktergebnisse optimal. So sollte es sein….

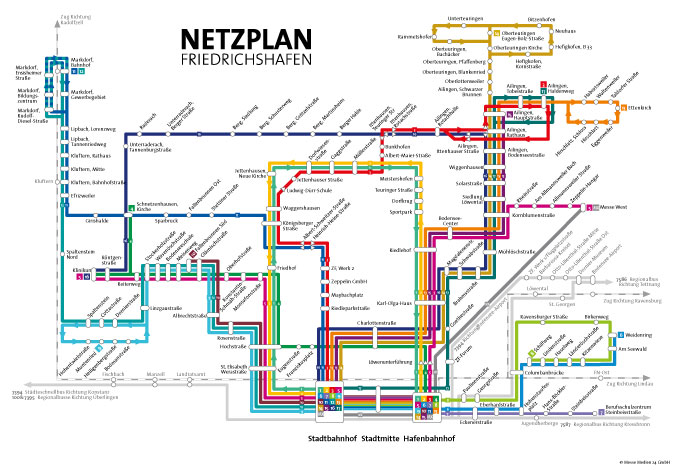

Die Praxis sieht für Anwender von Chemie aber meist anders aus:

„Immer, wenn ich chemische Korrosionsschutzmittel gegen die Korrosion in meinem System geimpft habe, konnte ich regelrecht zusehen, wie mir anschließend die Biologie in meinem Vorratstank explodierte. Dann musste ich die Bakterien wiederum mit toxischen Bioziden bekämpfen… ein Teufelskreis“

Die Hydraulik ist fast immer sind Hydraulikkreis und Werkzeugkreis, offen gegenüber der Atmosphäre. Große Tanks fangen das rückströmende Wasser aus den Prozessen wieder auf, um es anschließend wieder in den Kreislauf zu schicken. Die Spritzgussunternehmen nutzen das Medium Wasser, um die Formen zu kühlen, in die der Kunststoff mit hohen Temperaturen eingebracht wird.

Es gibt meist mehrere Herausforderungen im Umgang mit dem Kühlwasser:

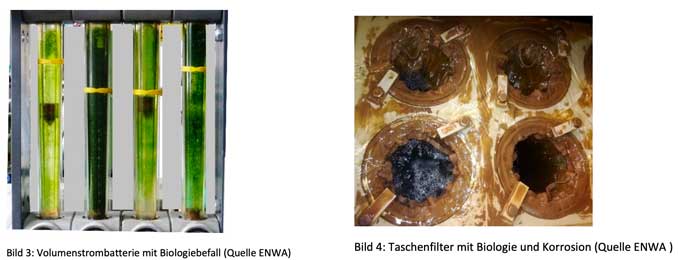

Der pH-Wert ist sehr schwierig konstant auf einem Niveau zu halten, sinkt er aber, so kommt zu der eintretenden Korrosion immer auch die Problematik der Bakterienbildung. Die offenen Behälter lassen dauerhaft CO2 in das Prozesswasser eindringen – das saure Gas reduziert den pH-Wert. Auch können Chemikalienreste aus einer Passivierung, welche sich hochkonzentriert in den Formen befinden, bei Inbetriebnahme der Formen wieder in das Prozesswasser gelangen und den pH-Wert nach unten ziehen. Ein weiterer Faktor ist die Verwendung von Bioziden, deren Auswirkungen ähnlich sind.

Die Bakterienbildung benötigt Randbedingungen, damit Biologie entstehen kann…

Die Bakterienbildung benötigt Randbedingungen, damit Biologie entstehen kann…

Werden chemische Zusätze geimpft, so beinhalten diese fast immer auch organische Substanzen. Der Betreiber möchte also Korrosion verhindern und füttert gleichzeitig mit der chemischen Dosierung über deren Inhaltsstoffe seine Bakterien an. Da dies immer bei Prozesswassertemperaturen von 20-40°C stattfindet, sind auch diese Bedingungen optimal für die Vermehrung. Flechten und Pilze brauchen z.B. einen niedrigen pH, warmes Wasser und organische Nährstoffe.

Oft unterschätzt werden Sandfilter, in denen sich ebenfalls Kulturen bilden. Gleichzeitig werden die Filter oft mit Anlagenwasser zurück gespült und es muss Ergänzungswasser nachgefüllt werden, welches wieder mit Chemie geimpft werden muss – deshalb sollten Sandfilter eigentlich kostenlos sein. Sie sind eine indirekte Einnahmequelle für den Chemielieferanten …

Patentierte EnwaMatic® – Technologie … die Lösung, um keine Chemikalien zu verwenden

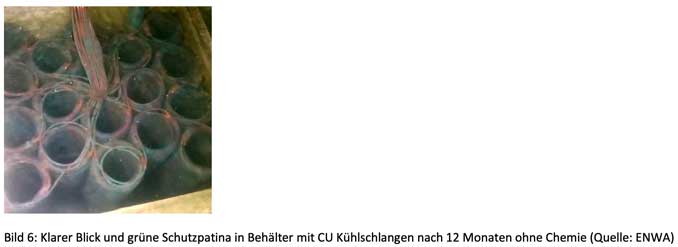

und gleichzeitig ein wirklich glasklares Systemwasser in den Kühlkreisen herzustellen, ist der Einsatz der patentierten, chemikalienfreien EnwaMatic®-Technologie. Sie ist durch die konsequente Verwendung von Mineralien auch keine Nahrungsquelle für Bakterien. Der eingestellte, dauerhaft hohe pH-Wert, stellt in Kombination mit den Mineralien eine wirkungsvolle Bakterienbarriere dar. Natürlich wird auch gefiltert: 5μm im Bypass, damit der Hauptvolumenstrom nicht negativ beeinflusst werden kann…Rückspülung ohne Anlagenwasserverlust.

Der Korrosionsschutz erfolgt über den eingestellten pH-Wert. Er wird selbstregulierend gehalten und ermöglicht Wartungsintervalle von 12 Monaten für den Betreiber. Er hat keinen weiteren Aufwand bei Abschluss eines Wartungsvertrages.

Nachfüllwasser ist ein großer Kostenfaktor – meist geht viel Wasser beim Wechsel der Formen verloren und wird einfach in den Abfluss entsorgt. In Deutschland kann man bei einem Anlagenvolumen von ca. oft 5- 7m3 feststellen, dass durch Werkzeugwechsel noch pro Jahr teilweise bis 10m3 Ergänzungswasser dazu kommen. Dieses muss dann auch nachgefüllt und aufbereitet werden – also entstehen Zusatzkosten.

Nachfüllwasser ist ein großer Kostenfaktor – meist geht viel Wasser beim Wechsel der Formen verloren und wird einfach in den Abfluss entsorgt. In Deutschland kann man bei einem Anlagenvolumen von ca. oft 5- 7m3 feststellen, dass durch Werkzeugwechsel noch pro Jahr teilweise bis 10m3 Ergänzungswasser dazu kommen. Dieses muss dann auch nachgefüllt und aufbereitet werden – also entstehen Zusatzkosten.

In der Schweiz ist der Wasserverlust bei gleichem Anlagenvolumen meist 90% geringer. Die Schweizer Spritzgiesser haben meist Vorrichtungen, um das beim Wechsel der Werkzeuge abgelassenes Systemwasser wieder dem Behälter zuzuführen und damit die Verlustmenge so gering als möglich zu halten.

Wenn man sich vor Augen führt, dass meist Chemikalien zum Einsatz kommen, so kann man schnell rechnen, was die nachfolgende Dosierung von Chemie den Betreiber im Jahr an Zusatzkosten verursacht. Als nächstes kommt der Umweltgedanke.

Hört sich einfach an? Das sagen die Kunden:

Hört sich einfach an? Das sagen die Kunden:

„Unser Wasser ist glasklar. Noch nie in all den Jahren hatten wir eine so gute Wasserqualität in unseren Kühlkreisen. Gleichzeitig müssen wir praktisch keinen Aufwand mehr betreiben, um die Wasserqualität zu sichern – das macht die EnwaMatic® von ganz alleine….“

Unsere Empfehlung bei einer neu zu planenden Anlage ist ein druckbehaftetes, geschlossenes System. Hierbei haben sich nicht automatisch alle Herausforderungen offener Systeme erledigt, aber die Randbedingungen sind einfacher zu kontrollieren, wenn das System nicht zur Oberfläche offen ist. Das ist schon mal ein Riesenvorteil.

Bakterienfrei ist dieses Wasser übrigens nicht – wie auch Trinkwasser dies nicht ist. Es entstehen also auch hier u. Umständen Bakterien – auch Korrosion ist ein Thema, da viele dieser Systeme aus Stahl gebaut werden und der offene Behälter eventuell durch einen Kältepufferspeicher ersetzt wird.

ENWA AS ist norwegischer Marktführer im Bereich Wasseraufbereitung. Das Unternehmen baut also auch keine Kältemaschinen oder Temperiergeräte etc., um nebenbei auch noch die Wasseraufbereitung mit zu verkaufen – sie ist Kerndisziplin.

Die EnwaMatic®-Technologie ist deshalb keine Blackbox, sondern ein deutsches Patent. Ursprünglich für die Anwendung auf hoher See gedacht, um die Schiffsmotoren vor Biofouling, Korrosion und Ablagerungen zu schützen. Da die Verwendung von Chemie auf See immer den Umgang mit Sondermüll mit sich bringen würde, ist die Technologie bewusst chemikalienfrei. Und weil alle Technik an Board möglichst wartungsarm sein muss, erfolgt die Aufrechterhaltung der Wasserqualität selbstregulierend und das Wartungsintervall ist tatsächlich 12 Monate. Es ist eine wirklich umweltfreundliche Wasseraufbereitung, ohne eine Umweltgefährdungsklasse.

Aus Wettbewerbsgründen gestatten uns nur wenige Kunden die Benennung als Referenz – bitte wenden Sie sich deshalb gerne mit Ihrem Projekt direkt an uns.

Weitere Informationen zu Autor und Unternehmen:

Dipl.-Ing. Christian Barth

Prokurist

Country Manager DACH – Region