28.08.2018

Fitnesskur für den Fertigungsprozess

AMB 2018: Industrie 4.0 und demografischer Wandel erfordern weitere Automation der Zerspanung

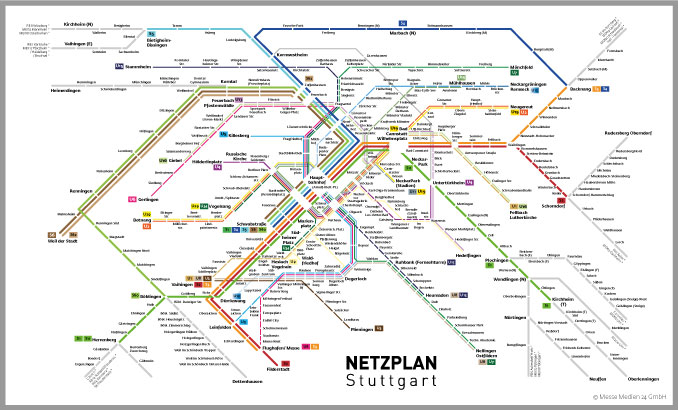

Forderungen nach Digitalisierung, der Mangel an Fachkräften, aber auch steigende Qualitätsansprüche sind nur mit einer weiter zunehmenden Automation zu erfüllen. Auf der AMB, der internationalen Ausstellung für Metallbearbeitung vom 18. bis 22. September in Stuttgart, zeigen viele Aussteller, wie sich durch Automatisierung der Zerspanungsprozess weiter optimieren und wirtschaftlicher gestalten lässt.

Der hohe Stellenwert der Automation spiegelt sich in nüchternen Zahlen wider. Die Hersteller sind organisiert im VDMA-Branchenverband „Robotik + Automation“. Und der konnte zuletzt ein Rekord-Umsatzvolumen von 14,5 Mrd. Euro für das vergangene Jahr vermelden – ein Plus von 13 Prozent zum Vorjahr. Prognose fürs laufende Jahr: ein weiteres Plus von neun Prozent auf 15,8 Mrd. Euro.

„2017 war für unsere Industrie ein sehr starkes Jahr“, sagt Dr. Norbert Stein, Vorstandsvorsitzender des Verbands. „Dass unsere Erwartungen erneut übertroffen wurden, zeugt von der außerordentlichen Marktdynamik in der Automatisierung. Zwischen 2010 und 2017 wuchs die Branche im Durchschnitt um zehn Prozent jährlich und verdoppelte in diesem Zeitraum nahezu ihren Umsatz.“

Bis zu 80 Prozent der WZM mit Peripherie

Unternehmen stehen unter enormem Zeit- und Kostendruck. Sie sind darauf angewiesen, ihre Prozesse immer effizienter zu gestalten. Beispiel Chiron: Thomas Marquardt leitet die Automation bei dem Werkzeugmaschinenhersteller: „Der Einsatz durchgängiger Automations- und Steuerungskonzepte erleichtert die Bedienung komplexer Systeme und unterstützt den Anwender intuitiv.“ Deshalb entwickelt man aktuell eine modular aufgebaute, standardisierte Zellensteuerung für alle Automationszellen, die über eine durchgängige Benutzeroberfläche mit einheitlicher Hardware, Software, Visualisierung und Bedienung verfügt.

In dieselbe Richtung zielen auch die neuesten Komponenten des SmartLine-Programms, die auf der AMB gezeigt werden. Damit lassen sich alle relevanten Maschinenparameter vollautomatisch analysieren. Der Vergleich mit einem im Werk erzeugten „digitalen Fingerabdruck“ zeigt frühzeitig untypisches Betriebsverhalten und Verschleißerscheinungen.

Die Peripherie wird immer wichtiger, davon ist auch Hansjörg Sannwald, Leiter Markt- und Produktmanagement CNC-Systeme bei Bosch Rexroth, überzeugt: „Endanwender fordern immer häufiger Komplettlösungen, um Kosten zu sparen und ihre Produkte in dokumentierter Qualität herzustellen. Werkzeugmaschinenhersteller liefern mittlerweile bis zu 80 Prozent ihrer Maschinen mit entsprechender Peripherie aus.“

Für kundenspezifische Lösungen müssten die Be- und Entladesysteme einfach in vorhandene Konzepte und Steuerungen integrierbar sein. Im Idealfall müsse sich die Peripherie auf einen Softwarebefehl von übergeordneten Systemen hin auf neue Produkte einstellen. Dezentrale, intelligente Antriebe, wie sie Bosch Rexroth auch auf der AMB zeigt, böten diese Freiheit bereits heute. Dank des herstellerübergreifenden Standards OPC UA sei die Maschine-zu-Maschine-Kommunikation kein Problem mehr.

Auf die Bedeutung der Greifsysteme und Spannmittel macht Henrik Schunk, geschäftsführender Gesellschafter und CEO von Schunk, aufmerksam: „Sie beeinflussen maßgeblich die Wirtschaftlichkeit, Prozesssicherheit und Flexibilität im Fertigungsprozess.“ Dies vor allem vor dem Hintergrund zunehmender Produkt- und Größenvielfalt sowie dem rasant steigenden Kostendruck. Bei vergleichsweise geringen Kosten ließe sich zum Beispiel deutlich Rüstzeit sparen, die heute im Mittelstand immer noch zehn bis 15 Prozent der Maschinenkapazitäten ausmache.

Produktion flexibler und agiler

Die durch mehr Teilevarianz und immer kleinere Stückzahlen zunehmend komplexere Produktion sieht sich gleichzeitig einem steigenden Anspruch an die Fertigungsqualität ausgesetzt. Fastems-Geschäftsführer Heikki Hallila nennt Gründe: kürzere Produktlebenszykluszeiten aufgrund schnellerer technologischer Entwicklungen, zunehmend individualisierte Produkte, schnellere Reaktionszeiten auf den Kundenbedarf in einem globalen Markt mit geographisch diversifizierten Lieferketten. Das erfordert mehr Transparenz und bessere Rückverfolgbarkeit der Produktion. Herausforderungen, die sich angesichts eines hohen Kostendrucks und Fachkräftemangels nur durch Digitalisierung und Automatisierung bewältigen lassen.

Aus Sicht des Herstellers von Systemen für die Fabrikautomation müsse die Entwicklung daher die Produktion nicht nur flexibler, sondern auch agiler machen. Hallila: „Ein agiles Fertigungssystem ist nicht als eine rein spezifische Hardware-Lösung zu verstehen, sondern vielmehr als eine zukunftsweisende Produktionsstrategie.“ Weshalb man sich bei Fastems intensiv mit entsprechenden Lösungskonzepten sowohl auf der Hardware- als auch der Softwareseite beschäftige. Auf der AMB zeigt man beispielsweise eine neuartige Roboterzelle zur Automatisierung von Universal-Werkzeugmaschinen, die sich für Neuinvestitionen und zum Nachrüsten eigne.

Werkzeugmaschinenhersteller Yamazaki Mazak sieht in einer perfekt angepassten Automationstechnik einen wichtigen Pfeiler für die Zukunft leistungsfähiger Werkzeugmaschinen. Automationslösungen bilden daher auch einen Ausstellungsschwerpunkt des Unternehmens auf der AMB. Mit der eigenen intelligenten Steuerungstechnologie habe man hierfür bereits die Basis geschaffen. Für zwei Maschinentypen gibt es fertige Automationslösungen, bei denen das Zusammenspiel zwischen Maschine und Automation nach den Erfordernissen des Kunden in der Steuerung programmiert werden kann. Diese „Plug-and-play”-Lösungen können komplette Fertigungszellen sein, in denen die Beschickung der Werkstücke und der Werkzeugwechsel über einen Knickarmroboter erfolgt oder – für mannlose Schichten – über integrierte Palettenspeicher.

Einen kostenschonenden Einstieg in die Automatisierung verspricht Werkzeugmaschinenhersteller Starrag. Managing Director Dr. Marcus Otto nennt als eine Möglichkeit die Erhöhung der Spindellaufzeit. „Wir haben hierfür einen maschinenintegrierten Paletten-Linearspeicher entwickelt.“ Angeboten werden aber auch High-End-Lösungen, die den Grundstein für eine vollkommen autonome Fertigung legen. „Einen großen Schritt in diese Richtung werden wir auf der AMB präsentieren.“

Starrag zeigt in Stuttgart ein System, mit dem sich Hallenlayout und Automatisierung optimal verknüpfen lassen sollen. Es basiert auf fahrerlosen Transportmodulen, mit denen sich Maschinen vollautomatisch be- und entladen lassen, ohne die Zugänglichkeit der Maschine zu beeinträchtigen.

Automatisierungskomponenten Teil der Vernetzung

Unzuverlässige Schnittstellen sind häufig das Problem für fehleranfällige Industrie-4.0-Systeme. Diese Erfahrung hat man beim Spezialisten für Werkzeugvoreinstellung Kelch gemacht. „Zuverlässige Peripherie- und Automatisierungslösungen können nur durch eine optimal ausgelegte Software funktionieren“, ist Viktor Grauer, Mitglied der Geschäftsführung und Leiter des Innovationsmanagements, überzeugt. Daten müssten zentral, jederzeit aktuell und korrekt sein, damit ein solch komplexes System funktionieren könne. „Das A und O jeder modernen Produktion ist, dass ein digitaler Datenfluss alle erforderlichen Informationen korrekt verwaltet und steuert.“ Voraussetzung: Alle Teilnehmer einer Prozesskette können miteinander kommunizieren.

Volker Wiedmaier, Fertigungsleiter International & Dienste beim Präzisionswerkzeuge Hersteller Paul Horn, sieht durch die Digitalisierung, die sich im Begriff Industrie 4.0 manifestiert habe, dass Gesamtsystem aller Tätigkeiten außerhalb der Werkzeugmaschine „nochmals auf eine andere Ebene“ gehoben. „Die neue Gläsernheit ermöglicht es auch, Potenziale, die in der Peripherie, und dazu gehören für mich auch die Automatisierungskomponenten, liegen, leichter zu erkennen und zu nutzen. Somit sehe ich die Digitalisierung und Vernetzung als Basis für eine optimale Peripherie.“

Bild & Text: messe-stuttgart.de/amb